调节阀调试检验管理系统

系统介绍

调节阀调试检验管理系统装置是江苏巨石数字技术有限公司自主开发的一款用于提高调节阀出厂检验生产效率,改善调试方法的测试装置。该装置可解决出厂检验效率低、行程和部分测试项依赖目测的问题,实现阀门生产终检的数字化和智能化。

图1-现场照片

图2-首页

测试项目

动态测试的测试项目包含调节阀终检的1项传感器校准和4项调节阀检测任务, 分别是阀门动态测试、阶跃响应测试、始终点偏差测试、死区测试。

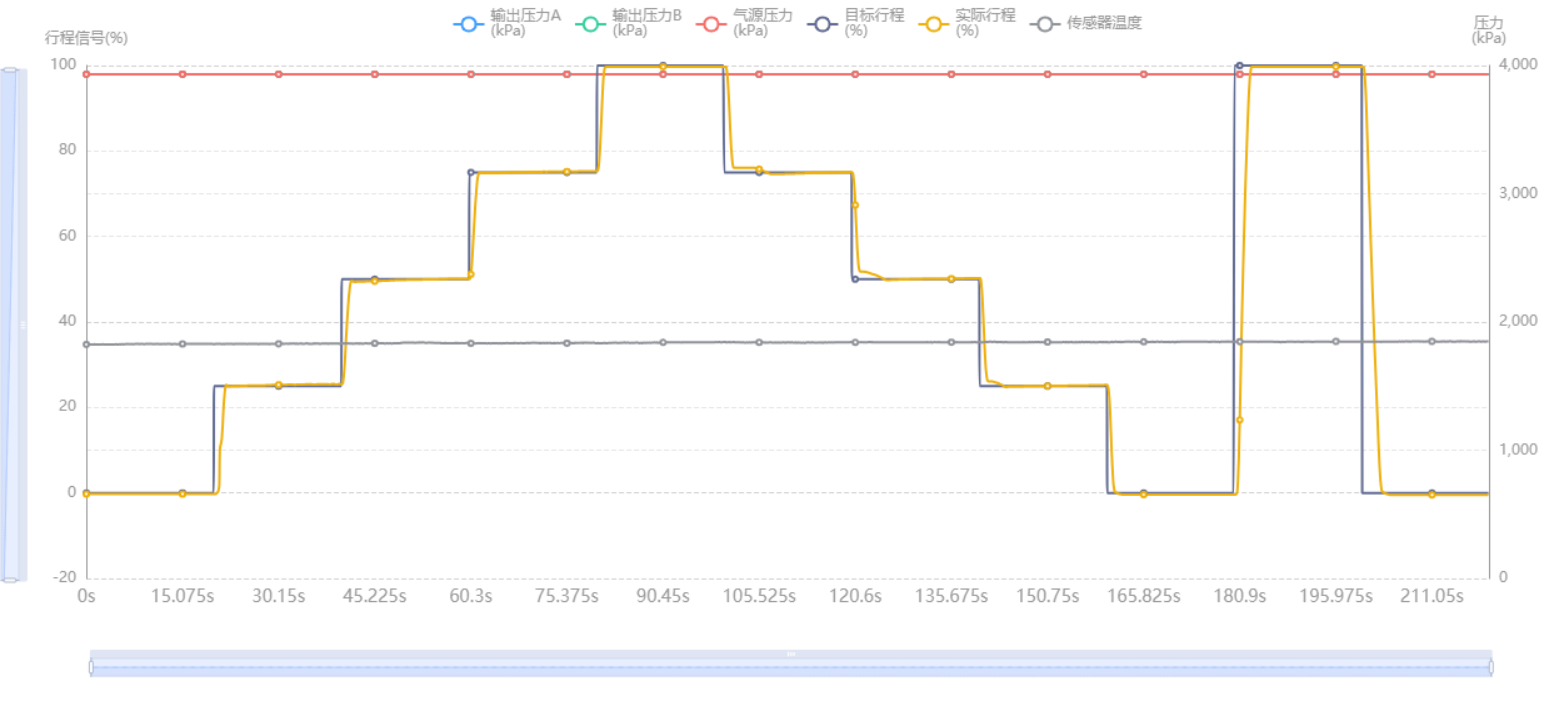

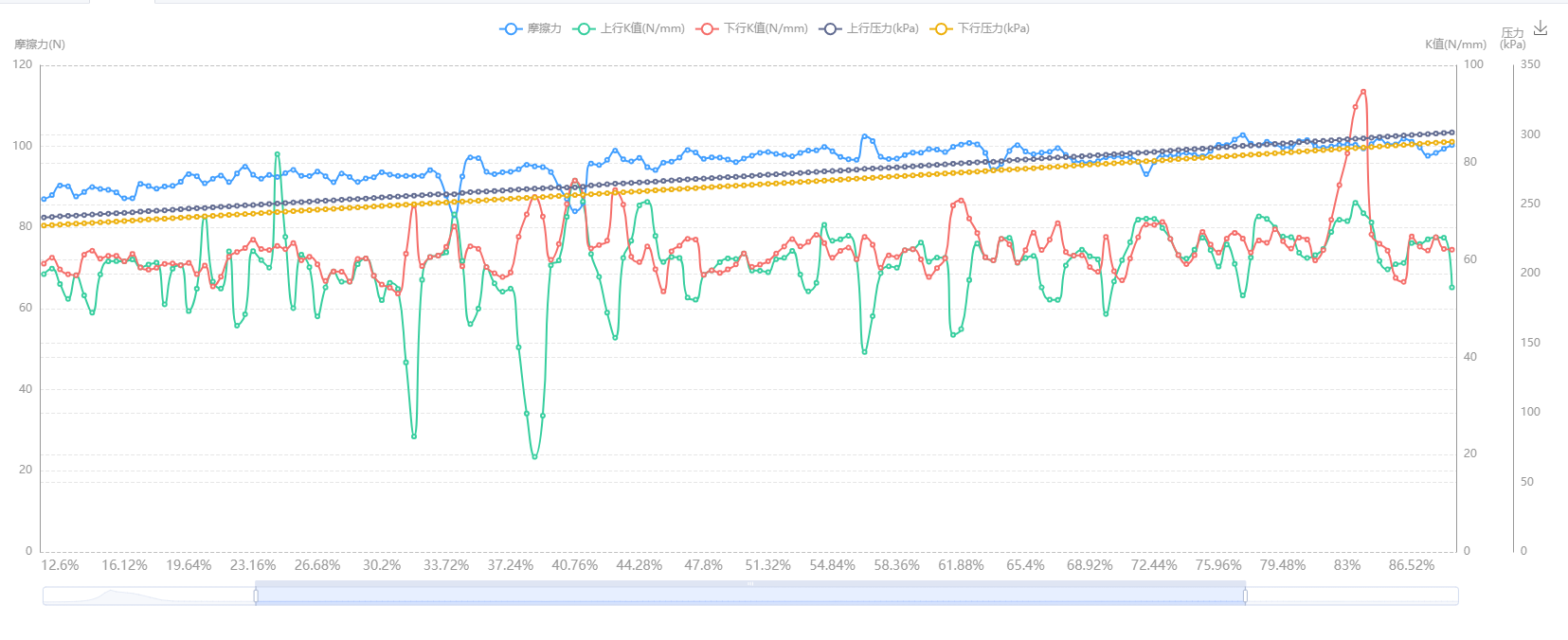

阀门动态测试主要以爬坡形式完成调节阀的全开全关过程,系统分析全流程时序图并得出相关结论,包括但不限于上下行动态误差,上下行动态线性度等信息。

阶跃响应测试主要以预定设置的阀位为信号目标进行测试,并完成一次全开全关的过程。整个阶跃过程系统记录每个设定信号点的相关行程数据,完成整个测试后根据数据和压力变化等信息计算偏差、滞后、T63、T86、基本误差、回差、超调等数值。

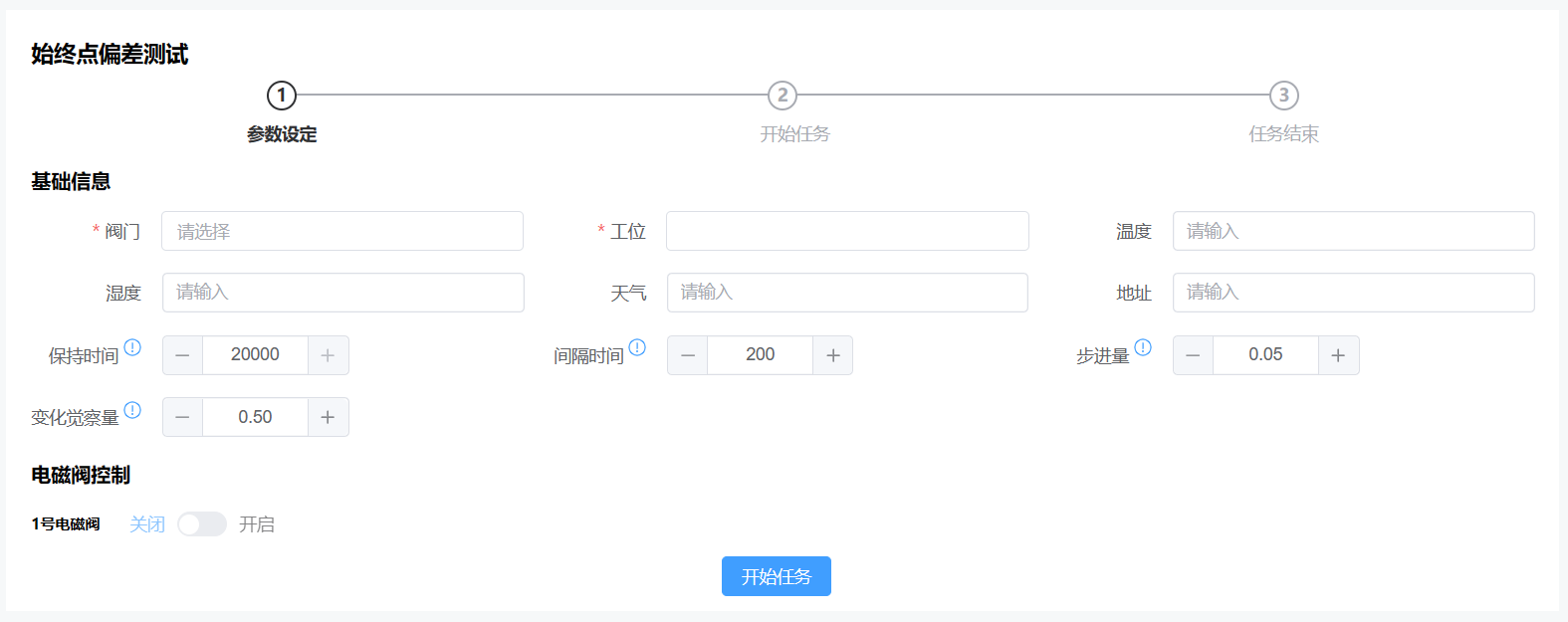

始终点偏差测试以阀门从0位开始下发全开信号和全关信号,记录全开全关的实际阀位和目标阀位的偏差,计算调节阀的始动点压力、终动点压力和始终点偏差相关数据。

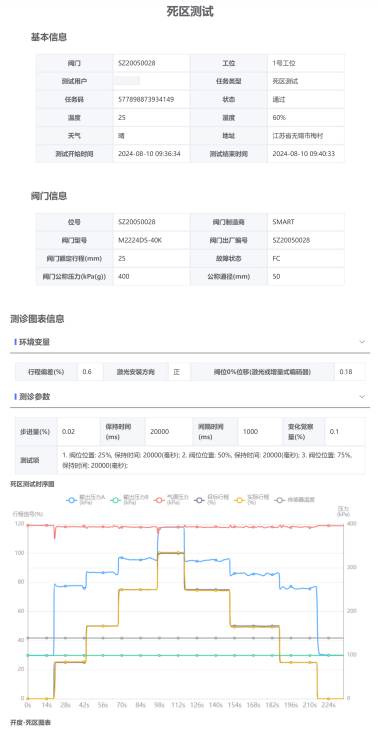

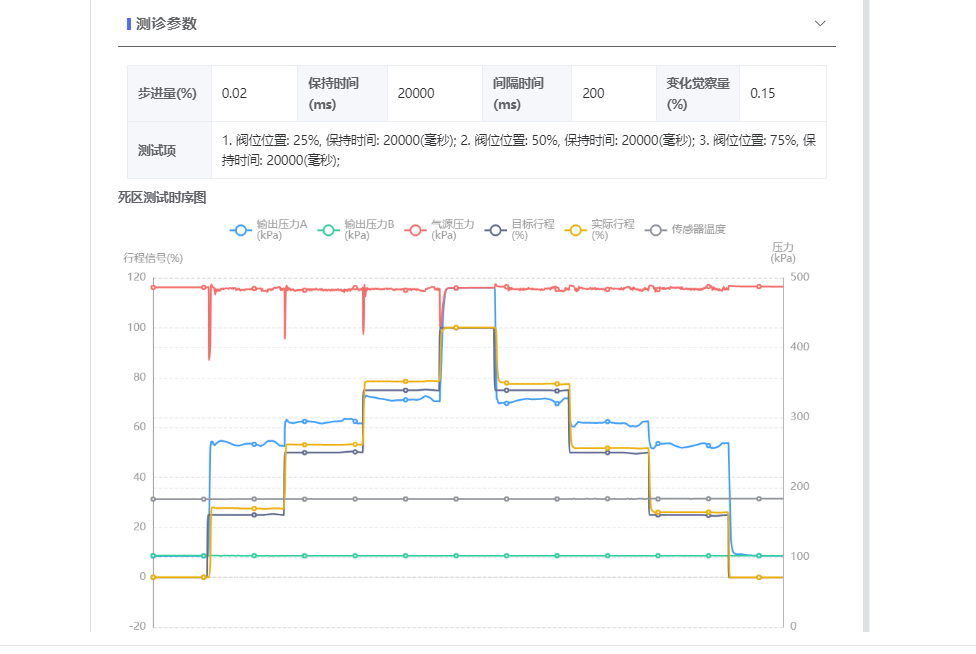

死区测试以预定设置的阀位进行调节阀的死区点相关测试,测试过程对于每个点位进行缓慢的数据信号变化以计算目标点位的死区值,测试最终得到所有预置点位的死区值和最大死区值。

测试结果

根据四项调节阀检测任务,最终根据调节阀的有效测试数据得出检验诊断结果,包括中石化的4个1要求(增益、超调、线性度均小于1%,滞后小于1s)和1个5要求(动态误差小于5%),以及调节阀相关的所有时序记录相关数据信息。

数据及诊断:

图3-诊断信息图1

图4-诊断信息图2

报告出具:

图5-报告出具1

图6-报告出具2

测试相关参数设置

基本参数查看和设置

系统可以填写记录并保管阀门的基本有效参数信息,包括但不限于阀门额定行程,阀门作用方式,执行机构有效面积等关键计算因素数据;所有的动态测试项的各项测试均可以填写并记录该次测试所需的预设参数,包括但不限于阀位保持时间、采样间隔时间、死区测试阀位、阶跃测试阀位、阀位变化觉察量等。

图7-测试参数配置

操作工位参数设置

操作工位可以主动查看或设置用于连接阀门的所有相关传感器的参数,包括但不限于控制电磁阀,控制工作台相关报警信号灯,手动输入电流信息,查看压力、电流、温度各项传感器反馈。

图8-仪表盘信息

测试记录查询

系统支持对各项已做过的任务进行实时查询,包括测试任务的阀门基本参数,测试配置参数,测试过程时序图,测试结论图、结论数据和实时日志,支持生成测试报告和综合报告,支持测试时序图的对比,测试结果的诊断判定等有效数据查询。

测试相关图表

图9-动态测试时序图

图10-动态测试摩擦力图